技術本部 設備技術部 設備開発グループ

R.O.2024年入社(技術系総合職)

学生時代は機械系を専攻し、「社会に形として残るものを作りたい」という強い思いを胸に、AGCグラスプロダクツへの入社を決意。現在は設備技術部に所属し、製造ラインを構成する多種多様な機器のメンテナンスやトラブル解決にあたっています。

技術本部 設備技術部 設備開発グループ

学生時代は機械系を専攻し、「社会に形として残るものを作りたい」という強い思いを胸に、AGCグラスプロダクツへの入社を決意。現在は設備技術部に所属し、製造ラインを構成する多種多様な機器のメンテナンスやトラブル解決にあたっています。

私の部署は、工場の製造ラインを構成する設備のメンテナンスや保全を担当しています。大学で機械系を専攻していたこともあり、入社直後から製造部門ではなく、それを支える設備技術部に配属されました。

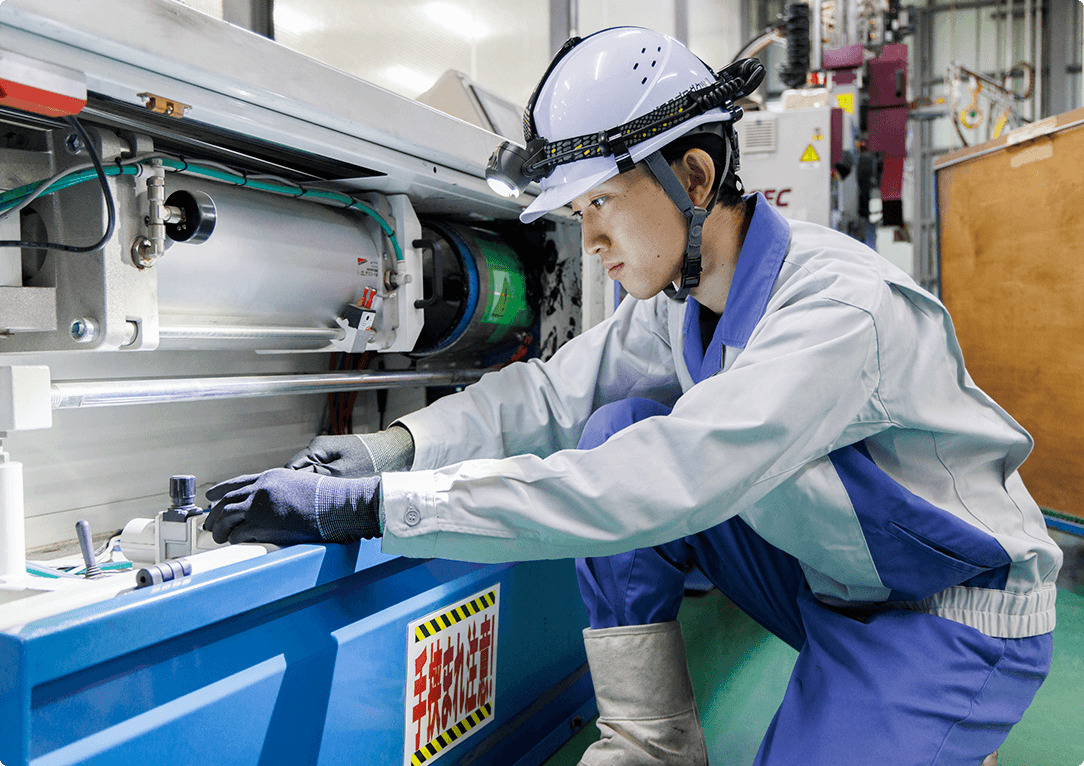

私は野田工場内で機械の保全・メンテナンスを担当しています。工場や生産ラインによって導入している設備が異なるので、メンテナンス方法や修理の仕方も違います。今は先輩方について一から教えてもらっています。特にやりがいを感じるのは突発的なトラブルへの対応です。ラインが止まってしまうと、工場全体に影響が出ます。プレッシャーを感じながら、何が壊れたのか、何を直すべきか原因を分析し、修理を完了させて再びラインが動き出した瞬間は、大きな達成感と喜びを感じます。

今、新しく工場を建てるプロジェクトが進んでいまして、そこで今までにない設備をつくる仕事を担当させてもらっています。現場の先輩方の意見を踏まえ、どのような設備が必要か、どういう条件で設計すべきかを仕様書としてまとめ、外部の設計製作会社と協力して進めています。「やりたい」と上司に伝えて任せてもらえた仕事で、自分にとって非常に楽しい挑戦です。

最も大切にしているのは「安全第一」です。設備技術の仕事では、3t〜5tに及ぶような、自分より遥かに大きく重い機械を扱うため、一歩間違えれば重大な事故につながります。入社してすぐに、先輩との作業中にヒヤリハットを経験し、それ以来、自分の身だけでなく、周りの安全も考えて行動することを徹底しています。

また、新しい設備を製作する際や日々のメンテナンスの際には「現場の方の声」を意識して取り入れるようにしています。最終的に設備を使ってくれるのは現場の方々です。トラブル発生時だけでなく、日頃からコミュニケーションを取ることで、使う方から「こういう動きがおかしい」といったフィードバックを直接もらうこともあり、それが実際のトラブル解決につながることもあります。

学生時代、景観製品を作る工場のインターンシップに参加しました。そこで自分が作ったベンチに親子が座って寛いでいる姿を見て、自分が作ったものが社会で使われていることに感動を覚えました。そこから、社会に形として残るものを作って貢献したいという思いで、製造業を目指しました。

一面ガラス張りの「ヒューリックスクエア東京」という私の好きなビルがあるのですが、就職活動中に、この建物に当社のガラスが使われていると知りました。ガラスもまた社会に残り、人々の暮らしの役に立てる製品です。知識はゼロでしたが、窓ガラスを作りたいという思いから、建築ガラスのトップメーカーであるAGCグラスプロダクツに入社を決めました。私にとって「ナンバーワン」の会社で働けることも大きな決め手でした。

一番の魅力は、先輩に聞きやすい環境が整っていることです。どんなに忙しい時でも「ちょっといいですか?教えてください」と聞けば、手を止めて丁寧に教えてくれる環境は非常にありがたいと感じています。私はOJT(オンザジョブトレーニング)で、ベテランの先輩方にマンツーマンで指導してもらっていますが、工具の選び方や使い方まで、一つひとつ指導してもらっています。

また、新人研修は3ヶ月間という長い期間が設定されていて、座学と工場研修を通じてガラスの品種や性能、製品ごとのアピールポイントまでみっちりと知識をつけられたのは大きかったです。

入社前は製造ラインに立ちたいと考えていましたが、大学での機械系の専門性や、私の「やりたいこと」を会社がきちんと見極めてくれて、現在の設備技術部という能力を発揮できる場を与えてくれました。自分のやりたいことに積極的に挑戦させてくれる環境があることも大きな魅力です。

現在の最大の目標は、私が携わっている新しい工場建設プロジェクトで、いつかプロジェクトリーダーになることです。建屋の中が何もない真っさらな状態から、最適なレイアウトを構成し、設備を導入して稼働させるまでの「ゼロから100」をやり通したいという強い思いがあります。そのためにも、今は保全やメンテナンスを通じて機械への理解を深め、また予算の感覚を掴んでいく必要があります。

さらに将来的には、海外のメーカーとも対等な立場で意見交換を行い、自分の思い描く設備を具現化できる力をつけたいと考えています。

就職活動中の皆さんへ伝えたいのは、まず「何がやりたいか」を明確に見極めてほしいということです。弊社には、製造、営業、受注調整、梱包、ロジスティクスなど多様な職種があり、必ず自分に合った仕事が見つかります。私がそうであったように、「モノ作りが好き」「社会に貢献したい」「世の中に形に残るものをつくりたい」という思いがある方は、ぜひ私たちと一緒に働きましょう。

※掲載内容は取材当時のものです

工場の朝礼はラジオ体操から始まります。

毎朝のミーティングでは、今日の生産予定や共有事項の確認をします。

この作業は現場において非常に重要な役割を果たしています。

前日の製造過程で製品として出荷できない仕損品について現物確認を行うことで、現場の状況や設備の不具合、問題の傾向を把握しています。

現認にて設備起因の問題があれば、設備の修理や改善を行います。また、設備の故障を未然に防ぐため、定期的な保全やメンテナンスも実施しています。

工場では食堂で昼食を取ります。

自宅からお弁当を持参する日や、お弁当を注文する日、外食する日など昼食のスタイルは様々です。

新規設備導入についての仕様書の作成を行います。

また、午前中に行った設備保全・メンテナンスの作業手順書も作成します。

製造ラインでは滞りなく生産できる日もあれば、設備の故障でラインが停止してしまうこともあります。トラブルが発生する時間は決まっているわけではありませんが、突発的な問題にも柔軟に対応しています。

今日実施した業務について1日を振り返って日報の作成をします。

工場には多種多様な機械や設備があるため、毎日新しい発見があり、充実した日々を過ごしています。

トラブル等の問題がなければ、切りの良いところで作業を終え、退社します。